SMT là gì? Ứng dụng công nghệ SMT trong sản xuất

Đối với các kỹ sư làm việc trong lĩnh vực công nghệ điện tử hay sản xuất linh kiện điện tử thì chắc hẳn đã quá quen thuộc với thuật ngữ SMT. Nhưng đối với những ” tay non” mới vào nghề thì SMT sẽ còn khá xa lạ. Trong bài viết này, LED BLUE sẽ giới thiệu chi tiết về SMT là gì và những ứng dụng mà công nghệ này mạng lại cho ngành công nghệ điện tử hiện đại.

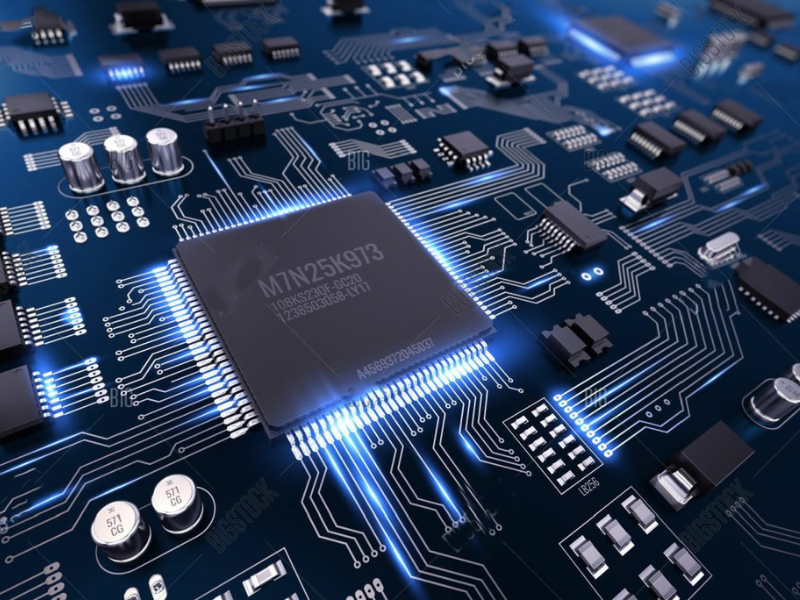

SMT là gì?

SMT (viết tắt Surface Mount Technology), còn được gọi là công nghệ dán bề mặt. Là một phương pháp hiện đại trong sản xuất bo mạch điện tử. SMT cho phép gắn linh kiện điện tử trực tiếp lên bề mặt của PCB thay vì sử dụng lỗ xuyên qua như phương pháp truyền thống.

Công nghệ dán bề mặt mang đến nhiều tiện ích so với phương pháp lắp ráp truyền thống. Giúp tiết kiệm được nhiều không gian trên PCB, bởi các linh kiện SMT có kích thước nhỏ so với linh kiện truyền thống và còn được gắn kết mật thiết trên bề mặt PCB.

Ngoài ra, công nghệ dán bề mặt còn cung cấp khả năng tự động hóa cao, giúp giảm công sức lao động và tăng năng suất sản xuất. Cuối cùng, SMT còn cung cấp kết nối điện và cơ khí đảm bảo về hiệu suất và bảng mạch điện tử.

Trên thực thế, công nghệ dán bề mặt đã trở thành một phần không thể thiếu trong ngành công nghệ điện tử và được sử dụng nhiều trong việc sản xuất thiết bị điện tử như điện thoại di động, máy tính và nhiều ứng dụng khác.

Các thiết bị sử dụng trong công nghệ dán bề mặt

SMT thụ động

SMT thụ động là một thuật ngữ quen thuộc trong ngành công nghiệp sản xuất dùng để chỉ các linh kiện thụ động được gắn bằng phương pháp Surface Mount Technology. Các linh kiện chủ yếu là điện trở hay tụ điện SMD.

Đối với điện trở và tụ điện SMD có nhiều kích cỡ và được đóng trong các gói tiêu chuẩn hóa khác nhau, bao gồm: 1812, 0805, 1206, 0603, 0402 và 0201. Những kích thước này có thể lên đến hàng trăm inch.

Mặc dù có xu hướng sử dụng linh kiện nhỏ trong công nghiệp điện tử hiện đại, nhưng SMT thụ động vẫn đóng một vai trò quan trọng trong một số ứng dụng đặc biệt. Bởi đặc điểm nhỏ gọn, khả năng gắn kết tự động của thiết bị này đã giúp tối ưu hóa không gian và tăng hiệu suất trong nhiều ứng dụng.

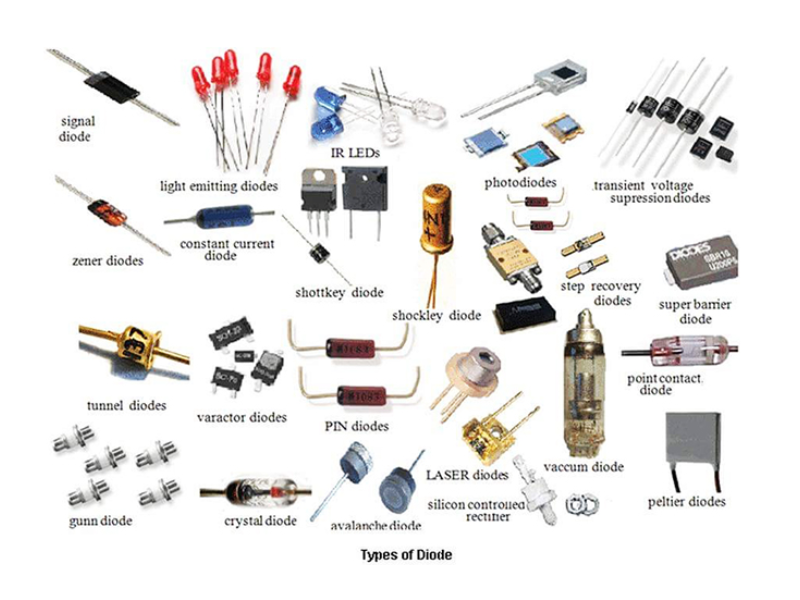

Diode và linh kiện bán dẫn

Diode và linh kiện bán dẫn là những thành phần quan trọng trong công nghiệp điện tử. Diode là một linh kiện điện tử, chỉ cho phép dòng điện chạy theo một hướng duy nhất và thường có một dấu chỉ định trên bề mặt.

Diode được ứng dụng nhiều về chuyển mạch hay bảo vệ mạch khỏi dòng điện ngược. Linh kiện bán dẫn là một vật liệu được sử dụng để tạo ra các linh kiện điện tử như Diode.

Linh kiện bán dẫn còn có khả năng phản ứng nhanh với điện và thường được sử dụng trong việc điều chỉnh điện áp, chuyển mạch, tạo sóng, khuếch đại và điều chế tín hiệu. Ngoài ra, linh kiện bán dẫn còn cung cấp tính năng linh hoạt và đáng tin cậy cho các mạch điện tử hay là khối xây dựng quan trọng trong máy tính.

Mạch tích hợp

Trong công nghệ điện tử, mạch tích hợp là một công nghệ cho phép tích hợp nhiều linh kiện điện tử vào một chip duy nhất. Các mạch tích hợp trong SMT thường được trang bị các gói tích hợp và được thiết kế tùy chỉnh theo yêu cầu. Sẽ tùy vào đặc tính riêng của doanh nghiệp và từng loại chip, mà công nghệ dán bề mặt sẽ có những thay đổi nhất định:

- Các con chip nhỏ như chip logic 74 series thường được đặt trong các gói tích hợp SOIC. Gói SOIC có kích thước nhỏ và có các chân kết nối dạng đường thẳng.

- Các chip lớn hơn thường sử dụng gói tích hợp VLSI. Gói VLSI có kích thước lớn và có các chân kết nối hình vuông hay hình chữ nhật. Điều này giúp tăng khả năng tiếp cận và kết nối với các linh kiện khác trên bo mạch điện tử.

- Chip BGA là một gói tích hợp được sử dụng phổ biến trong nhiều ứng dụng. Trên chip BGA, các chân kết nối được đặt ở dưới gói và được xếp thành một lưới hình cầu. Thiết kế này giúp tăng tính tin cậy và độ ổn định của linh kiện trong quá trình sử dụng.

Ưu và nhược điểm của công nghệ SMT

Ưu điểm

- Linh kiện SMT có kích thước nhỏ gọn và nhẹ hơn so với nhiều loại linh kiện điện tử truyền thống khác như DIP. Nó giúp giảm kích thước tổng thể của bảng mạch in. Điều này sẽ đặc biệt quan trọng đối với những thiết bị về điện tử di động, hay những thiết bị có không gian hạn chế.

- Một ưu điểm nổi bật khác là công nghệ gắn kết bề mặt này có thể hoạt động ở tần số cao hơn so với linh kiện DIP. Do các kết nối giữa linh kiện và PCB ngắn hơn, dẫn đến ít nhiễu và suy hao tín hiệu hơn.

- Trong quá trình hàn, thì công nghệ gắn kết bề mặt sẽ ít bị lỗi hơn so với phương pháp truyền thống. Nguyên nhân là do các mối hàn của SMT nhỏ hơn và độ chính xác cao, đồng thời sẽ ít bị nứt hay gãy.

- Quá trình lắp ráp SMT có thể dễ dàng và được tự động hóa hoàn toàn hoặc gần như hoàn toàn, giúp giảm thiểu nguy cơ lỗi do sự can thiệp con người. Từ đó đảm bảo tính chính xác và đồng nhất của quá trình sản xuất, đồng thời giảm thiểu sự phát sinh lỗi.

- Do quá trình lắp ráp hoàn toàn là tự động hóa nên công nghệ dán bề mặt có chi phí rẻ hơn so với những phương pháp truyền thống khác.

Nhược điểm

Mặc dù SMT mang lại nhiều ưu điểm nhưng công nghệ này cũng có một số nhược điểm:

- Việc sử chưa các linh kiện trong SMT sẽ gặp nhiều khó khăn hơn so với việc sửa chữa các linh kiện điện tử truyền thống khác. Một phần là do các linh kiện này nhỏ và được hàn chặt vào PCB.

- Quá trình lắp ráp của công nghệ gắn kết bề mặt được yêu cầu các thiết bị chuyên dụng như máy đặt linh kiện và lò nướng reflow. Hầu như những thiết bị chuyên dụng này đều có giá thành cao và yêu cầu bảo trì chuyên môn.

- Việc kiểm tra các mối hàn trong công nghệ gắn kết bề mặt có thể sẽ gặp nhiều khó khăn hơn so với việc kiểm tra các mối hàn DIP. Nguyên nhân là do các mối hàn nhỏ và khó nhìn thấy.

Quy trình hoạt động của SMT

Dây chuyền sản xuất SMT là một hệ thống tự động phức tạp bao gồm nhiều bước để lắp ráp các linh kiện điện tử lên bảng mạch in. Quy trình này được tối ưu hóa để đảm bảo độ chính xác, hiệu quả và chất lượng cao cho sản phẩm điện tử.

Chuẩn bị vật chất và kiểm tra

Quá trình chuẩn bị vật chất và kiểm tra là giai đoạn đầu tiên và cũng là giai đoạn quan trọng trong quá trình sản xuất. Để đảm bảo chất lượng và hiệu suất của sản phẩm, việc chuẩn bị SMC và PCB cần được thực hiện một cách cẩn thận và chi tiết.

PCB thường là một miếng đồng phẳng, thiếc, chì, bạc vàng hay miếng hàn. Chuẩn bị SMC và PCB đòi hỏi sự chính xác cao trong thiết kế và sản xuất để đảm bảo chức năng và hiệu suất đạt tốt nhất cho sản phẩm cuối cùng.

Chuẩn bị stencil (Stencil preparation)

Stencil là một công cụ quan trọng trong quá trình in dán hàn trên PCB. Nó được sử dụng để cung cấp vị trí cố định cho quá trình in dán hàn bằng cách tạo ra các lỗ trống chỉ trên các vị trí được thiết kế của miếng hàn trên PCB.

Dán thiếc hàn (Solder paste printing)

Dán thiếc hàn là một loại keo hàn được sử dụng phổ biến trong ngành điện tử để kết nối các linh kiện SMC với miếng hàn trên PCB. Keo hàn thường là một hỗn hợp của chất trợ dung và thiếc, giúp tạo ra một lớp liên kết mạnh giữa SMC và miếng hàn.

Quá trình áp dụng keo hàn lên PCB với bằng cách sử dụng chổi cao su trên một phạm vi góc từ 45°- 60°. Góc này được chọn để đảm bảo keo được phân phối đều và chính xác lên các vị trí cần thiết trên PCB.

Sau khi áp dụng keo, SMC được đặt lên vị trí tương ứng trên PCB và được gia nhiệt để hàn chảy keo. Quá trình hàn này giúp tạo ra một liên kết mạnh giữa SMC và PCB, đảm bảo dẫn điện và truyền nhiệt hiệu quả.

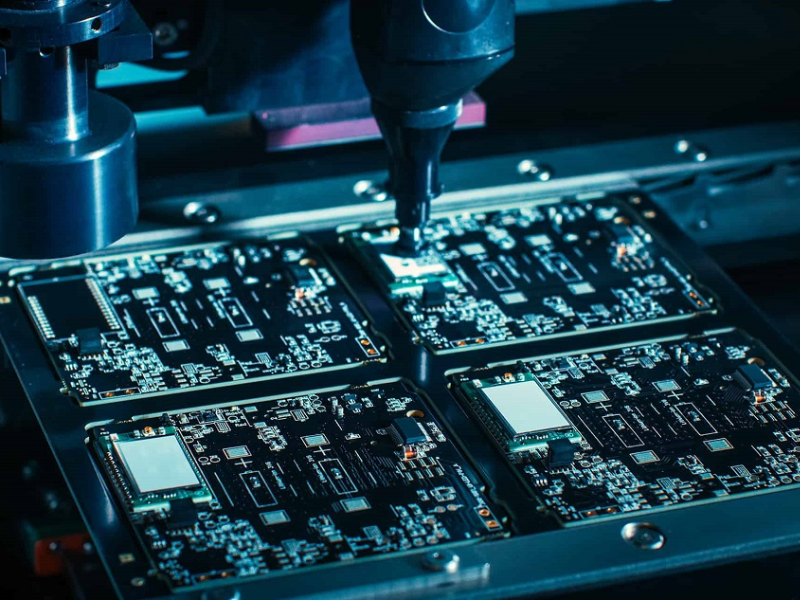

Dán SMC (SMC placement)

Sau quá trình dán thiết hàn, tiếp tục vào giai đoạn dán SMC, nơi các thành phần SMC được gắn lên PCB. Quá trình này thông qua các máy chọn và đặt, nơi các thành phần điện tử được lấy từ các cuộn hoặc hộp và đặt lên băng chuyền

Hàn lại (Reflow soldering)

Hàn lại là một quy trình quan trọng trong lắp ráp PCB, trong đó các linh kiện SMC được kết nối với miếng hàn bằng cách sử dụng nhiệt độ cao để làm tan chảy thiếc trong bột hàn và tạo ra một liên kết đáng tin cậy.

Sau khi SMC được đặt vào vị trí trên PCB, bo mạch được chuyển vào lò sấy hàn, còn được gọi là buồng sấy hàn. Quá trình hàn lại diễn ra qua các khu vực khác nhau trong lò sấy hàn, trong đó mỗi khu vực có nhiệt độ và thời gian xử lý riêng.

- Vùng nhiệt sơ bộ: Nhiệt độ tăng dần trong vùng này, từ 1,0 °C – 2,0 °C mỗi giây, cho đến khi đạt nhiệt độ khoảng 140 °C – 160 °C.

- Vùng ngâm : Nhiệt độ ổn định trong khoảng 140 °C – 160 °C trong thời gian từ 60 đến 90 giây. Điều này giúp đảm bảo rằng toàn bộ bo mạch và thành phần bên trong đều đạt nhiệt độ tương đồng.

- Khu vực chảy lại (Reflow zone): Nhiệt độ tiếp tục tăng nhanh, với tốc độ từ 1,0 °C – 2,0 °C mỗi giây, cho đến khi đạt đỉnh nhiệt độ khoảng 210 °C – 230 °C. Thiếc trong bột hàn sẽ tan chảy, tạo thành một lớp hàn nóng chảy và liên kết các thành phần với các miếng đệm trên PCB.

- Vùng làm mát : Cuối cùng, bo mạch đi qua vùng làm mát để chất hàn đông cứng. Việc làm mát này đảm bảo rằng chất hàn không còn ở trạng thái nóng chảy khi thoát ra khỏi vùng gia nhiệt, từ đó tránh các lỗi mối nối có thể xảy ra.

Làm sạch và kiểm tra (Clean and inspection)

Sau khi hoàn thành giai đoạn hàn, PCB cần được làm sạch để đảm bảo hoạt động chính xác và không gây ra các vấn đề do nhiễu điện hay tiếp xúc kém.

Sau khi làm sạch, PCB cần được kiểm tra để xác định có lỗi nào không. Có thể sử dụng các thiết bị như ống kính phóng đại, kiểm tra quang học tự động (AOI), máy kiểm tra đầu dò và máy chụp X-quang để kiểm tra. Nếu phát hiện khiếm khuyết, cần sửa chữa và bảo quản sản phẩm.

Các ứng dụng của công nghệ dán bề mặt

- Thiết bị di động: SMT đóng vai trò quan trọng trong việc phát triển các thiết bị di động, máy tính bảng và các thiết bị thông minh khác. Công nghệ gắn bề mặt cho phép lắp ráp các linh kiện nhỏ gọn và mật độ cao lên bo mạch điện tử. Ngoài ra, SMT còn giúp giảm kích thước và trọng lượng của các linh kiện, từ đó giúp các thiết bị di động trở nên nhỏ gọn, mỏng và nhẹ hơn.

- Thiết bị y tế: Công nghệ dán bề mặt được áp dụng rộng rãi trong ngành y tế, sản xuất các thiết bị y tế thông minh và công cụ y tế điện tử. Công nghệ này cho phép tích hợp nhiều chức năng vào các thiết bị nhỏ gọn, từ các máy móc theo dõi sức khỏe đến thiết bị đo y tế.

- Thiết bị IoT (Internet of Things): SMT là công nghệ cốt lõi trong việc phát triển thiết bị IoT. Các linh kiện nhỏ gọn và tiết kiệm năng lượng cho phép nối và hoạt động thông qua mạng Internet, từ đó tạo ra một mạng lưới thiết bị thông minh và tự động hóa. Các thiết bị IoT có thể được áp dụng trong nhiều lĩnh vực về công nghiệp, nông nghiệp, vận tải,….

- Thiết bị điện tử tiêu dùng: SMT cũng được ứng dụng trong sản xuất các thiết bị điện tử tiêu dùng như máy tính, máy chơi game, đồ họa gia dụng thông minh hay là thiết bị âm thanh, video. Công nghệ dán bề mặt này cho phép giảm kích thước và trọng lượng của các linh kiện, từ đó giúp tạo ra nhiều thiết bị điện tử nhỏ gọn và dễ sử dụng.

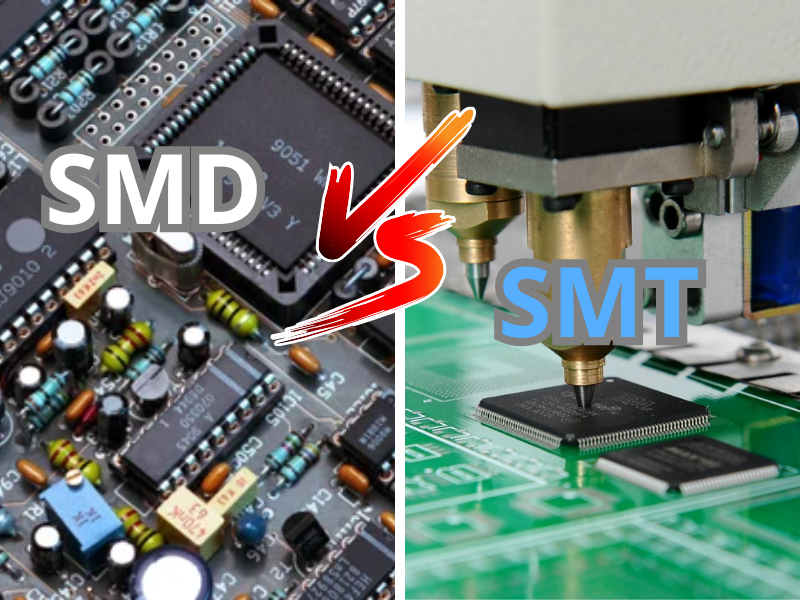

Sự khác nhau giữa SMD và SMT

SMD là công nghệ lắp ráp các linh kiện điện tử nhỏ gọn, được lắp trực tiếp lên bề mặt của bo mạch điện tử. Thường các linh kiện này có kích thước nhỏ, có thể được gắn trực tiếp lên bề mặt bo mạch thông qua quá trình hàn hoặc kết nối không dây.

Các linh kiện SMD không có chân dẹp như những linh kiện DIP, mà thay vào đó là các bản lề, chân mỏng hay bản lề bóng để gắn chúng trực tiếp lên bề mặt bo mạch. Các linh kiện SMD bao gồm transistor, điốt, vi điều khiển, chip logic và chip nhớ.

Máy SMT chủ yếu còn được gọi là Pick-and- place, là một công nghệ cho phép gắn các linh kiện trực tiếp lên bề mặt bảng mạch, thay vì việc gắn thông qua các chân lắp rời như trước đây. Công nghệ này giúp tăng tốc độ sản xuất, giảm chi phí và cung cấp hiệu suất cao hơn cho các thiết bị điện tử. Trong quá trình dán bề mặt, các linh kiện nhỏ và dẹp, gọi là SMD.

SMD là các thành phần điện tử, như tụ điện, điốt, transistor, vi mạch, và các linh kiện khác, được thiết kế và sản xuất để gắn trực tiếp lên bề mặt các bảng mạch. Chúng thường có kích thước nhỏ và chân gắn dẹp, cho phép chúng được gắn trực tiếp lên bề mặt của bảng mạch một cách gọn gàng và hiệu quả.

Quá trình sử dụng máy SMT giúp tăng độ chính xác và hiệu quả trong việc gắn các linh kiện SMD lên bảng mạch. Máy hoạt động bằng cách tự động chọn lấy các linh kiện từ các nguồn cung cấp và đặt chúng đúng vị trí trên bảng mạch. Quá trình này thường được điều khiển bởi máy tính và các hệ thống điều khiển tự động.

Bài viết trên LED BLUE đã giới thiệu chi tiết về SMT là gì và những ứng dụng nó trong ngành công nghiệp điện tử hiện đại. Hy vọng qua bài viết này sẽ giúp bạn đọc hiểu rõ hơn về quy trình lắp ráp và tầm quan trọng của công nghệ dán bề mặt trong sản xuất thiết bị điện tử.